MDPF利活用事例 Vol.4

MIntを活用‐AIと研究者の協働による革新的な熱処理法の考案

出村 雅彦

NIMS

技術開発・共用部門

部門長

プロフィール

※この利活用事例は、2024年11月5日に開催した第4回 技術開発・共用部門オープンセミナー ~MDPF利活用事例の紹介 [MInt]~(題目:AIと専門家のコラボで耐熱材料を強くする:AIの奇抜な「手」から納得の熱処理法を考案(MInt事例紹介1)講師:出村 雅彦氏)を基に作成したものです。

ポイント

- AIと材料研究者の共同作業による新しい二段熱処理法の発見

- MIntとAIの活用による逆問題解析を通じた膨大な熱処理条件の効率的探索

- 従来の等温時効を超える高強度材料を実現するプロセスを提案

背景と目的

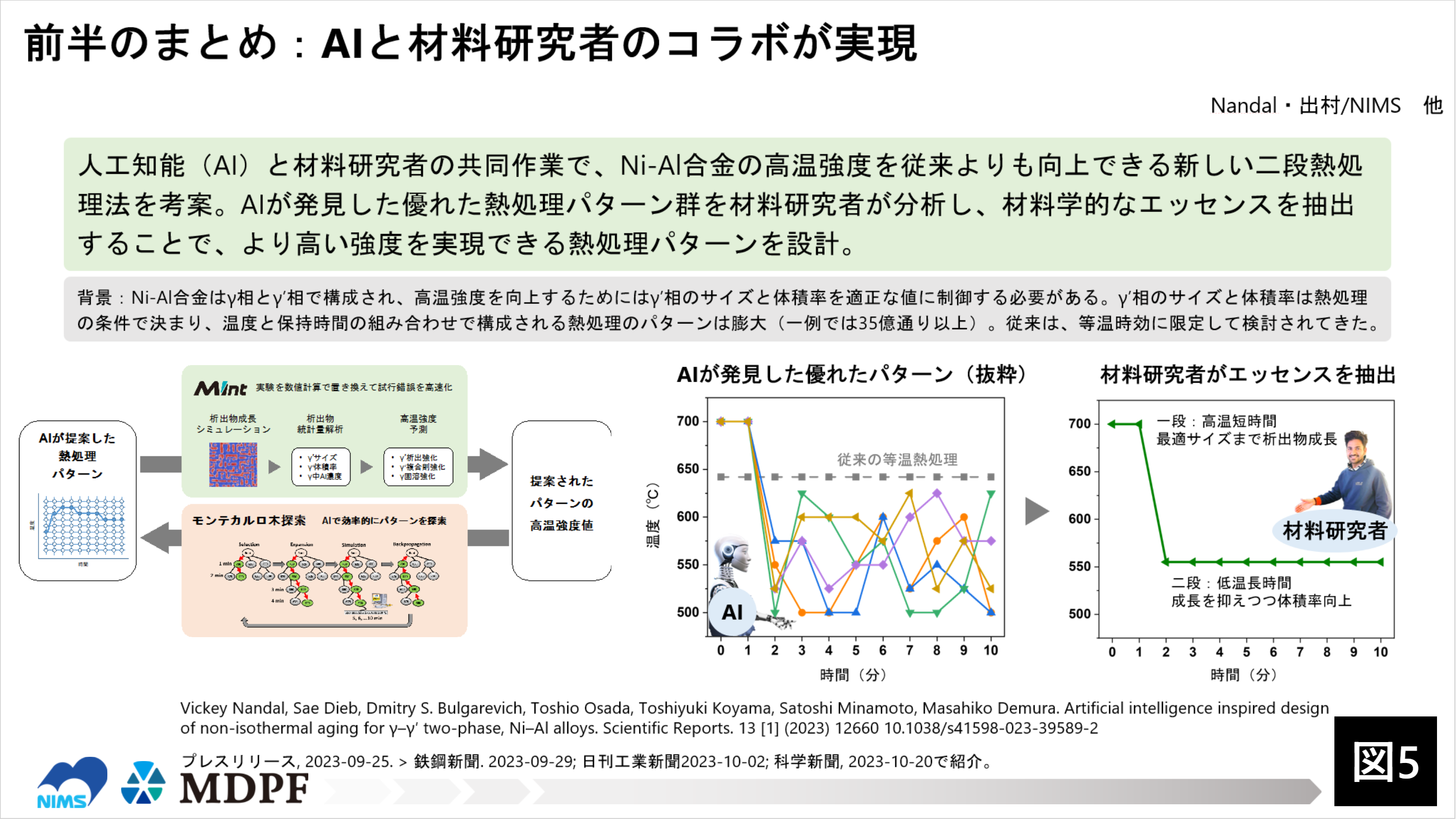

統合型材料開発システムMIntとAIを活用し、材料研究者との共同作業でニッケル基超合金の高温強度を向上させるための新しい熱処理法を考案しました。従来、時間とコストの制約から等温時効に限定して試行錯誤を重ねていましたが、熱処理パターンは膨大な組み合わせが存在するため、効率的なプロセス設計が困難でした。本研究ではモンテカルロ木探索を用いて、等温熱処理を凌駕する110通りの熱処理パターンを発見しました。AIが提案したパターンは奇抜なものでしたが、材料研究者が分析した結果、「高温短時間+低温長時間」という原理が働いていることを発見し、新たな二段時効を考案することができました。この考え方に基づいて、AI提案パターンを凌駕する熱処理法を提案することに成功しました。

本研究の概要

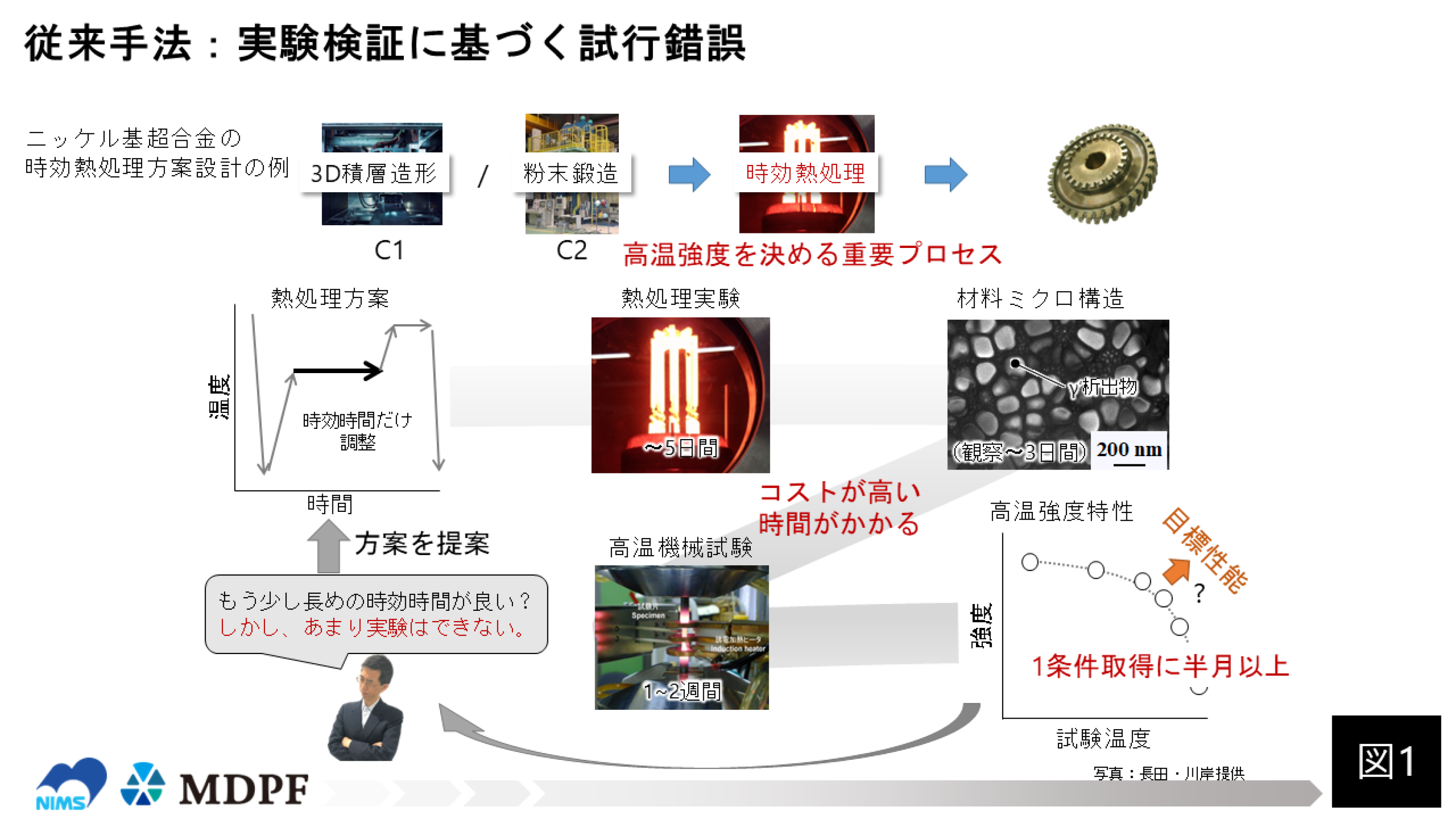

ニッケル基超合金は、航空機エンジンや発電タービンなどの高温・高強度が求められる部品に用いられる材料です。その強度は、γ'相と呼ばれる析出物のサイズや分布に大きく影響されます。時効熱処理は、γ'相を制御し、材料強度を高めるための重要なプロセスですが、最適な温度や時間を見つけるためには、従来は多くの実験が必要でした。一つの条件下での特性評価には半月以上かかり、膨大な時間とコストがかかっていました。この課題を解決するために、材料の特性を高速に予測できるMIntを活用しました。(図1)

ニッケル基超合金は、航空機エンジンや発電タービンなどの高温・高強度が求められる部品に用いられる材料です。その強度は、γ'相と呼ばれる析出物のサイズや分布に大きく影響されます。時効熱処理は、γ'相を制御し、材料強度を高めるための重要なプロセスですが、最適な温度や時間を見つけるためには、従来は多くの実験が必要でした。一つの条件下での特性評価には半月以上かかり、膨大な時間とコストがかかっていました。この課題を解決するために、材料の特性を高速に予測できるMIntを活用しました。(図1)

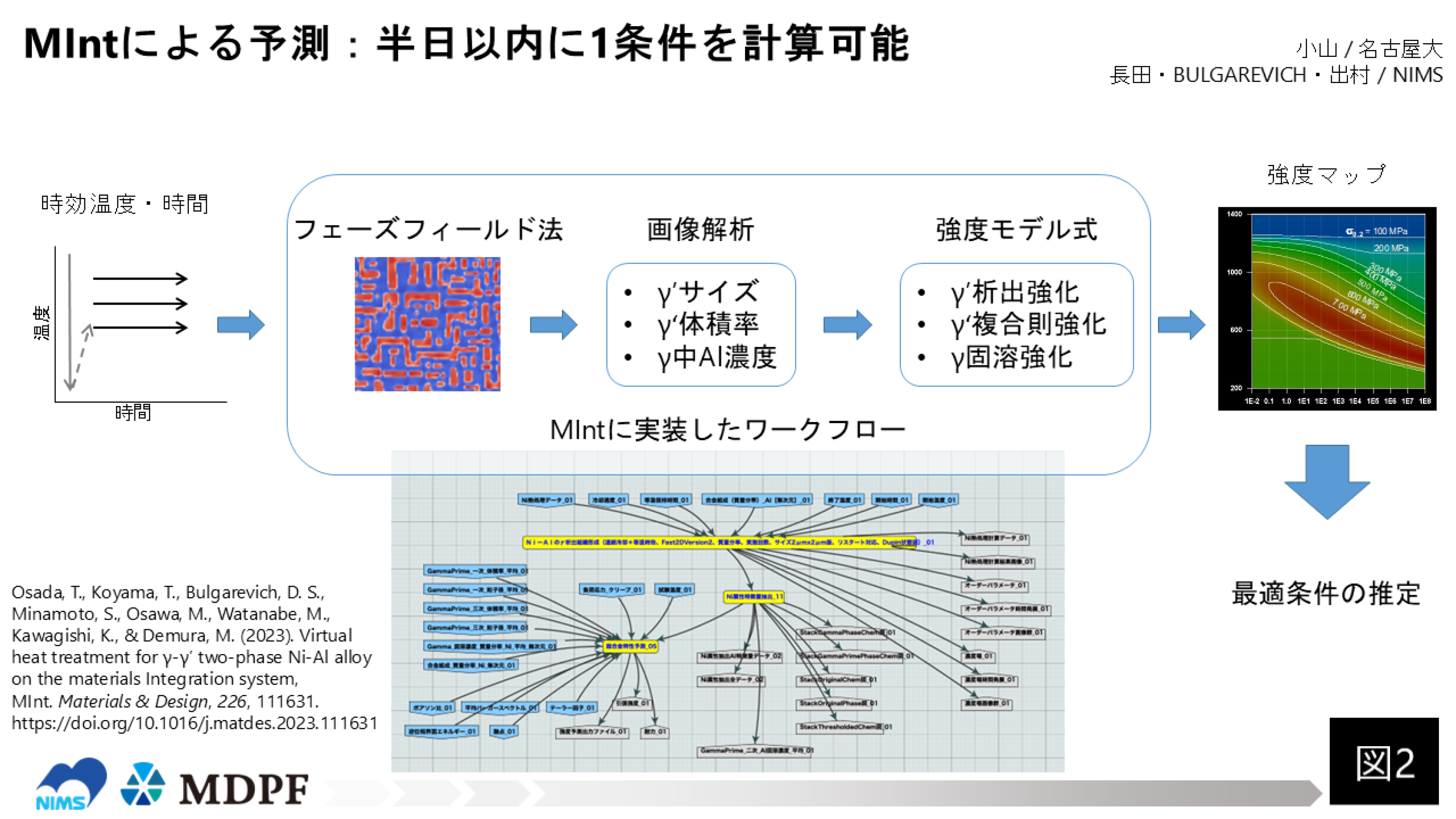

まず、熱処理プロセスにフェーズフィールド法を用いてシミュレーションし、γ'相の析出過程を再現しました。さらに、得られた組織画像から画像解析技術を用いてγ'相のサイズや分布を定量化し、強度モデル式に適用することで、材料強度を予測するワークフローを構築しました。このワークフローをMIntに実装することで、実験を行うことなく、様々な熱処理条件における材料強度を高速に予測することが可能になりました。(図2)

まず、熱処理プロセスにフェーズフィールド法を用いてシミュレーションし、γ'相の析出過程を再現しました。さらに、得られた組織画像から画像解析技術を用いてγ'相のサイズや分布を定量化し、強度モデル式に適用することで、材料強度を予測するワークフローを構築しました。このワークフローをMIntに実装することで、実験を行うことなく、様々な熱処理条件における材料強度を高速に予測することが可能になりました。(図2)

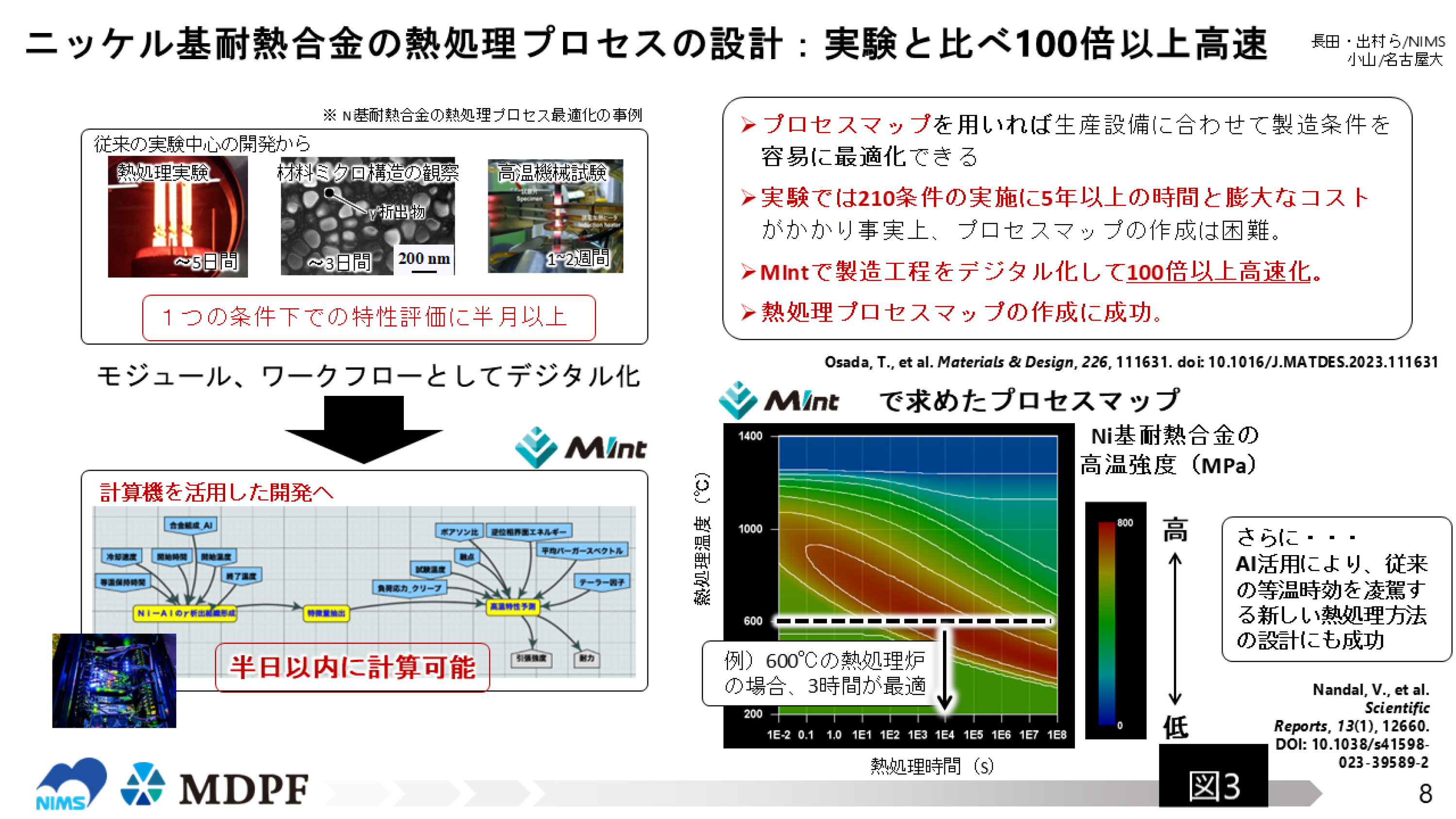

MIntのワークフローを用いることで、従来手法では現実的に不可能であった熱処理プロセスマップの作成が可能になりました。ここから等温時効の温度と時間に対して得られる強度がわかります。プロセスマップは材料開発にかかる時間を大幅に短縮することが期待されますが、実験で作成することは現実的ではありません。例えば、このマップを作成するために210条件の計算を行いましたが、実験でデータを取得するには5年以上かかります。これに対して、MIntを用いると並列計算を援用することでわずか1週間程度に短縮できます。(図3)

MIntのワークフローを用いることで、従来手法では現実的に不可能であった熱処理プロセスマップの作成が可能になりました。ここから等温時効の温度と時間に対して得られる強度がわかります。プロセスマップは材料開発にかかる時間を大幅に短縮することが期待されますが、実験で作成することは現実的ではありません。例えば、このマップを作成するために210条件の計算を行いましたが、実験でデータを取得するには5年以上かかります。これに対して、MIntを用いると並列計算を援用することでわずか1週間程度に短縮できます。(図3)

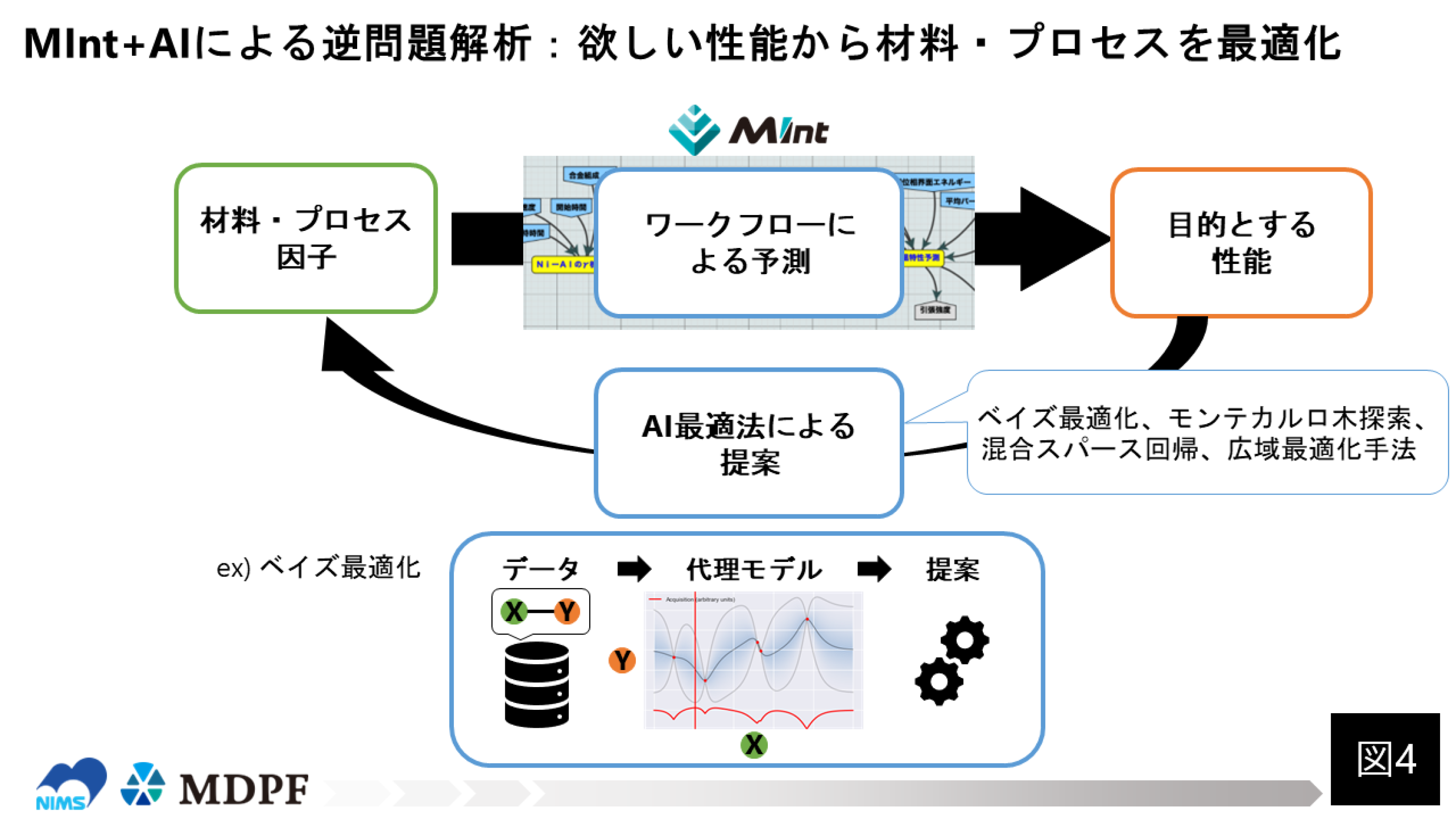

MIntで構築したワークフローとAIを組み合わせて、等温時効に制限せず、昇温や降温を組み合わせた自由な熱処理プロセス空間の中で、最適化を試みました。具体的には、モンテカルロ木探索を用いて、35億通り以上の熱処理パターンから、γ'相のサイズと分布を最適化し、強度を最大化するパターンを探索しました。AIは、人間では思いつかないような奇抜な、しかし、従来の等温時効を凌駕する熱処理パターンを複数、提案してきました。具体的には、1620回の試行を経て110の優れたパターンを発見したのです。(図4)

MIntで構築したワークフローとAIを組み合わせて、等温時効に制限せず、昇温や降温を組み合わせた自由な熱処理プロセス空間の中で、最適化を試みました。具体的には、モンテカルロ木探索を用いて、35億通り以上の熱処理パターンから、γ'相のサイズと分布を最適化し、強度を最大化するパターンを探索しました。AIは、人間では思いつかないような奇抜な、しかし、従来の等温時効を凌駕する熱処理パターンを複数、提案してきました。具体的には、1620回の試行を経て110の優れたパターンを発見したのです。(図4)

AIが提案した複雑な熱処理パターンをわれわれ材料研究者が詳細に分析しました。その結果、AIが発見したパターンには、高温短時間でγ'相を臨界サイズ付近まで急速に成長させたのち、低温長時間でγ'相の成長を抑えつつ体積率を上げるという共通点があることが分かりました。これは、γ'相には最適なサイズがあること、体積率が高いほど強度が高くなることをベースとして、(1)γ'相は高温ほど速く成長すること、(2)γ'相は低温ほど熱力学的に安定でより高い平衡体積率を有するという材料学の原理に適った戦略でした。この知見に基づき、高温短時間と低音長時間を組み合わせる新しい二段熱処理法を考案しました。この考え方に基づいて、AIが発見したパターンを凌駕する熱処理法を設計することに成功しました。AIと材料研究者のコラボレーションで生まれた成果と言えます。(図5)

AIが提案した複雑な熱処理パターンをわれわれ材料研究者が詳細に分析しました。その結果、AIが発見したパターンには、高温短時間でγ'相を臨界サイズ付近まで急速に成長させたのち、低温長時間でγ'相の成長を抑えつつ体積率を上げるという共通点があることが分かりました。これは、γ'相には最適なサイズがあること、体積率が高いほど強度が高くなることをベースとして、(1)γ'相は高温ほど速く成長すること、(2)γ'相は低温ほど熱力学的に安定でより高い平衡体積率を有するという材料学の原理に適った戦略でした。この知見に基づき、高温短時間と低音長時間を組み合わせる新しい二段熱処理法を考案しました。この考え方に基づいて、AIが発見したパターンを凌駕する熱処理法を設計することに成功しました。AIと材料研究者のコラボレーションで生まれた成果と言えます。(図5)

今後の展開

AIとMInt、そして材料研究者の連携によって、ニッケル基超合金の時効熱処理パターンを設計する手法を構築しました。今回はモデル合金を対象にコンセプトを実証しましたので、今後は、この手法を航空機エンジンなどのより実用的なニッケル基超合金へ適用し、ガスタービンの燃費向上を通して持続可能な社会の実現に貢献したいと考えています。

参考論文

Nandal, V., Dieb, S., Bulgarevich, D. S., Osada, T., Koyama, T., Minamoto, S., & Demura, M. (2023).

"Artificial intelligence inspired design of non-isothermal aging for γ-γ′ two-phase, Ni-Al alloys" Scientific Reports, 13(1), 12660.

https://mdr.nims.go.jp/concern/publications/5712mf013?locale=en

Osada, T., Koyama, T., Bulgarevich, D. S., Minamoto, S., Osawa, M., Watanabe, M., Kawagishi, K., & Demura, M. (2023).

"Virtual heat treatment for γ-γ′ two-phase Ni-Al alloy on the materials Integration system, MInt" Materials & Design, 226, 111631.

https://mdr.nims.go.jp/concern/publications/12579w45x?locale=en

Demura, M. (2024)

"Challenges in Materials Integration" ISIJ International, 64(3), 503-512.

https://www.jstage.jst.go.jp/article/isijinternational/64/3/64_ISIJINT-2023-399/_article

Demura, M. (2023)

"Challenges in Materials Integration" Tetsu-to-Hagane, 109(6), 490-500.

https://www.jstage.jst.go.jp/article/tetsutohagane/109/6/109_TETSU-2022-122/_html/-char/en

本事例で使われたDICEサービス

https://dice.nims.go.jp/services/MInt/

セミナーアーカイブ動画

第4回 技術開発・共用部門オープンセミナー動画

(講師:出村 雅彦氏)

本件に関する問合わせ先

国立研究開発法人物質・材料研究機構

技術開発・共用部門 材料データプラットフォーム(MDPF)運営室

Email: mdpf-pr=ml.nims.go.jp ([ = ] を [ @ ] にしてください)